本帖最后由 天洑软件 于 2019-3-27 17:10 编辑

西交大王尚锦教授归纳总结了的离心/斜流压气机的全可控涡法准三维气动反问题通流设计理论,“可控涡”方法通过环量分布和叶片几何形状的关联,由流场分布得到叶片的几何型线,数学形式明确,计算方法清楚,被广泛用于压缩机反问题设计。本文对“可控涡”方法进行一下简单介绍,并探究一下沿流向环量分布对斜流转子性能的影响。

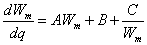

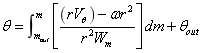

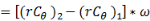

●基本方程: 假定叶轮内部流动是相对定常、无粘和绝热。在正交坐标系(m-q)下的控制方程为:  (1) (1)可将方程变为如下形式:  (2) (2)式中:  (3) (3)其中:  (4) (4)在各条流线上,沿弦长的不同位置处给定涡量 的数值,可以控制加功量沿流向的分布。如公式(5)所示: 的数值,可以控制加功量沿流向的分布。如公式(5)所示:  (5) (5)

基于以上理论进行斜流压缩机设计,设计参数如下: 表1 斜流叶轮具体指标

●仿真计算: 对设计出的压缩机模型进行仿真计算分析,计算网格采用IGG/AutoGrid5生成贴体、多块网格。叶尖间隙部分的网格采用蝶形拓扑结构。叶轮形状和计算网格如图2所示。设计的各种方案生成叶轮的通道内网格数均为33x151x81(周向X流向×展向)。 图1 斜流叶轮流道几何形状 图2叶轮形状及计算网格

三维流场计算采用CFD计算软件CFX,控制方程为时间平均Navier-Stokes方程。湍流模型为k-epsilon湍流模型。进口边界条件以平均总参数的形式给出, 总温和总压分别为288.16 K 和101325.0Pa, 气流轴向进入计算边界, 出口边界给定平均静压, 改变平均静压使压气机工作的不同工况。

●结果分析 由公式(5)可知,通过给定沿弦长的不同位置处给定涡量的数值,可以控制加功量沿流向的分布。在给定沿展向各条流线上的压比都为3,效率均为90%,即保证加功量沿展向均匀分配,只改变叶轮内部各个计算站j上的涡量的数值。以下设定了3种涡量沿流线的不同分布,分别为case 1,case 2,case 3。具体分布规律如下图(3)所示。 图 3 涡量 沿流向的分布 图 4沿流向叶片载荷分布 沿流向的分布 图 4沿流向叶片载荷分布

图(3)中,各条涡量分布曲线上有11个点,表示的叶片通道内沿流线分布的11个计算站。横坐标表示的是无量纲化的轴向位置,0表示前缘,1表示尾缘,各个点表示的该计算站位置到前缘的距离与弦长的相对值。纵坐标表示的是无量纲化的涡量,表示为该点处 与通过公式(5)计算出的总环量的比值。涡量沿流向的分布曲线上各点的斜率即为该点处的加功量数值。涡量沿流向的分布趋势从上图中难以看出差别,转化为加功量的分布曲线则较为直观。 与通过公式(5)计算出的总环量的比值。涡量沿流向的分布曲线上各点的斜率即为该点处的加功量数值。涡量沿流向的分布趋势从上图中难以看出差别,转化为加功量的分布曲线则较为直观。 图(4)为沿流向叶片相对载荷的分布。由于加功量是通过单位长度的涡量换算出来,所以很难各点加功量的精确数值。图中加功量给定的方法是,将叶片按弦长等分为10段,通过涡量的分布计算出各段上的加功量,各点的横坐标为叶片分段的段数,纵坐标的数值就表示各叶片段上的加功量的相对大小。Case 1 所设计的叶片从前缘至尾缘的加功量依次增加,在靠近尾缘(倒数第三个)的叶片段上,有最大的加功量,后两段加功量略有下降,整个加功量的绝大部分由叶片的后半部分承担。Case 2所设计的叶片前面一半的叶片段上加功量分布同Case 1基本相同,但是后半部分的加功量分布却略有差异,最大加功量有所减小,从前缘至尾缘的加功量依次增加直至最后一个叶片段,尾缘处有较大的加功量的,而且靠近尾缘各段叶片上的加功量基本相同,即最大加功量集中在尾缘。Case 3相比于前面2个设计,增大了前面各段叶片的加功量,而各段的加功量的增加则更加平滑,相当于降低了case 1中的最大加功量,而将这多余出的加功量加载到了前面的叶片段上。下图(5~6)为以上三种不同case叶片造型的压比和效率的特性线。 图 5 不同叶型的压比特性曲线 图 6 不同叶型的效率特性曲线

从压比特性图中可以看出case 1,2都较好的达到了设计要求,case 2的设计点压比要高一些,但case 1在失速点附近的压比要更高一些。从效率特性曲线上也可以看出,case 2的过了堵点之后,效率都要比case 1稍高一些,两者各点的性能参数差别却不是很大。但是case3却的堵点流量却偏离了设计流量很多,压比较低,只在近失速点时,才达到设计压比,同时,裕度较低。造成这种现象的原因可以通过观察case 3的流场看出。 图 7 Case3叶轮叶尖Ma数分布图

从case 3叶轮叶尖Ma数分布图中可以看出,叶片前缘较case 1更为弯曲,这是由case 3加功量在前缘的叶片段有所增加有关,这也导致了叶轮进口喉道面积的减小,这也导致了流量的降低。但从图中也可以看出,由于流向加功量分布改变成型的叶片几何,将case 1中的槽道激波推出了叶轮,在前缘形成了一道正激波,避免了激波和叶尖泄漏流的相互干涉形成的较大的气动损失,使气流在叶片通道内的流动更为通顺,改善了叶片通道内部的流动状况。但是在叶片尾缘截面处还有低速区的存在,说明叶尖泄漏流的在高叶高处对主流的影响还是十分强烈。

●结论: 叶轮内部加功量的分布,应尽量减小前缘的载荷,将载荷增加至叶片后段,对于跨音转子,尤为如此。通过本文对该斜流叶轮不同气动载荷分布的设计,为类似的叶轮改形设计提供借鉴和参考。

|